Verbesserung der Lieferkettenzusammenarbeit mit CNH Industrial

CNH Industrie ist ein weltweit führendes Investitionsgüterunternehmen mit starker Präsenz sowohl bei On-Highway- als auch bei Off-Highway-Anwendungen.

Es hilft bei:

- Bereitstellung modernster Technologien für Landwirte, die ihnen dabei helfen, eine wachsende Weltbevölkerung zu ernähren

- Bau und Wiederaufbau von Städten und Infrastrukturen

- Bereitstellung nachhaltiger Transportlösungen für Güter und Gemeinden, alle mit zukunftssicheren Antriebsstranglösungen

Die Land- und Baumaschinen, Lastwagen, Nutzfahrzeuge, Busse und Spezialfahrzeuge sind auf allen wichtigen Märkten weltweit vertreten. Das Unternehmen beschäftigt weltweit rund 63,000 Mitarbeiter in XNUMX Werken und XNUMX Forschungs- und Entwicklungszentren.

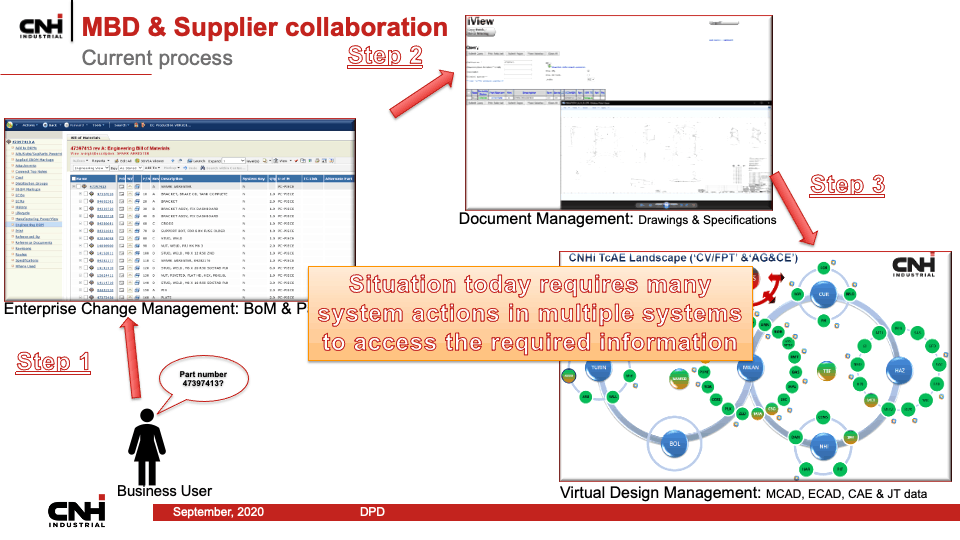

Für den Bau dieser Produkte sind mehrere Informationstechnologie- (IT) und Betriebstechnologie- (OT) Systeme erforderlich, die Stücklisten und deren Visualisierungen dokumentieren. Diese Visualisierungen werden sowohl in 2D als auch in 3D dargestellt und beschreiben das Design und die Konstruktion einer konfigurierten Maschine oder eines einzelnen Geräts.

Der Datenerfassungsprozess über diese Systeme hinweg, der die Zusammenarbeit bei Teilen und Baugruppen mit der Konstruktion, dem Einkauf und der Lieferkette ermöglicht, ist oft komplex und zeitaufwändig.

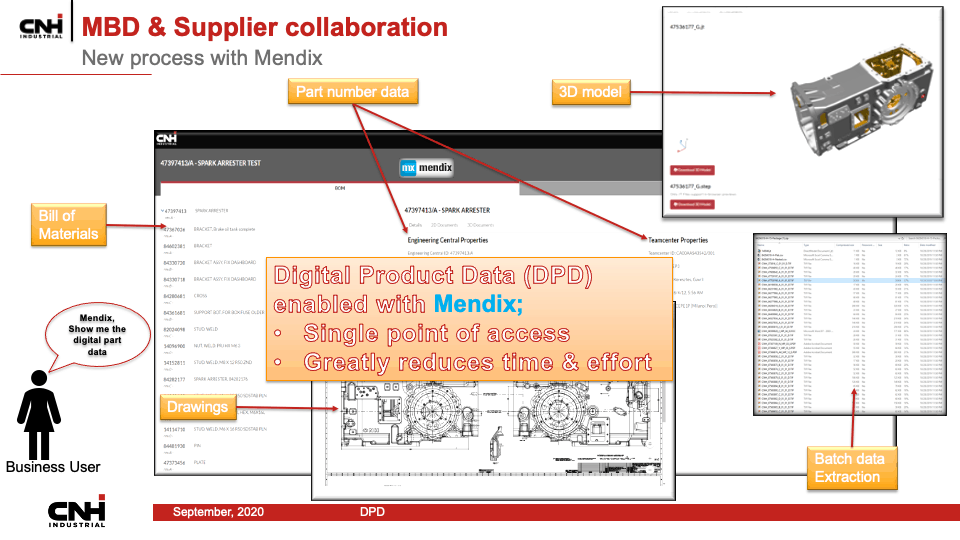

Erleichtert durch die Mendix Low-Code-Entwicklungsplattformhat CNH Industrial eine Webanwendung namens Digital Product Data (DPD) entwickelt, die Daten aus folgenden Bereichen zusammenführt:

- Ein standortübergreifendes Teamcenter Product Lifecycle Management (PLM) Umsetzung

- Ein unternehmensweites Engineering-Stücklistensystem

- Ein Legacy-Repository für die Zeichnungsdokumentverwaltung

Mit Hilfe von MendixDie Ingenieure von CNH Industrial können nun Informationen aus einer einzigen Quelle abrufen, um ein modellbasiertes Paket für die Zusammenarbeit mit anderen Teilen der Organisation zu erstellen. Auf diese Weise können Akteure in der gesamten Organisation diese wichtigen Daten verstehen, ohne Zeit oder Ressourcen zu verschwenden. Die Anwendung führte zu einer Zunahme des positiven Endbenutzer-Feedbacks, einer 85-prozentigen Reduzierung der System-„Klicks“, die von CNH Industrial-Mitarbeitern durchgeführt wurden, und einer 50-prozentigen Reduzierung des Aufwands, der zuvor für die Verwendung mehrerer Systeme zum Verständnis der Beschaffenheit einer Komponente aufgewendet wurde.

Hindernisse für die modellbasierte Definition

Modellbasierte Definition, ein beliebtes Konzept in der Industrieraumbezeichnet die Verwendung von 3D-Visualisierungen als umfassenderes und detaillierteres Mittel zur Bereitstellung von Spezifikationen für Komponenten oder deren Zusammenbau. CNH Industrial hat in 3D-Visualisierungstechnologie investiert und möchte diese Methode zu einem zentralen Bestandteil seines Entwicklungsprozesses machen.

Die modellbasierte Definition zu einer zentralen Methode für alle Engineering-Prozesse zu machen, ist ein langer Weg, der viele Workflows und Systeme. Heutzutage gibt es mehrere technische und geschäftskritische Systeme, die typische technische Arbeitsabläufe umfassen. Um beispielsweise effektiv mit Lieferanten an einer Baugruppe zusammenarbeiten zu können, müssen Ingenieure auf die technische Stückliste, ihre 3D-Visualisierungen und 2D-Zeichnungen zugreifen können, um auf der Grundlage vollständiger Informationen handeln zu können.

„Sie müssten zunächst eine Abfrage in unserem unternehmensweiten Änderungsmanagementsystem durchführen, um Informationen zur Stückliste zu erhalten. [Für] Attribute wie das Veröffentlichungsdatum – andere Teile, die sich auf dieses bestimmte Bauteil auswirken – müssten sie auf ein separates System zurückgreifen, das intern entwickelt wurde, um die Zeichnungen und Spezifikationen zur Beschreibung der Geometrie des Teils zu erhalten.“

Abschließend fügte er hinzu: „Um auf die 3D-Definition umzusteigen, müsste ein Endbenutzer zu einem der Teamcenter-Multisite-Systeme wechseln.“

Nachdem das Problem klar definiert war, machten sich Grigas und sein Team an die Arbeit, es zu lösen.

Engineering-Effizienz

Das Team entschied sich letztlich für die Verwendung der Mendix Plattform für die Anwendung Digital Product Data (DPD) mit der Begründung:

- Beschleunigte Projektlieferzeit

- Übereinstimmung mit dem Wunsch, einen Agile/DevOps-Ansatz zu nutzen, um die Zusammenarbeit mit Fachexperten zu vertiefen

- Out-of-the-box-Konnektoren für Teamcenter und 3D-Anzeige von JT-Daten zur Vereinfachung der Integration

Die Anwendung selbst dient als „Single Pane of Glass“ und präsentiert mehrere Datenquellen in einer einzigen Schnittstelle, die im Kontext der angeforderten Baugruppe oder Stückliste zusammengeführt werden. Sie stellt eine komplexe, standortübergreifende Siemens Teamcenter Implementierung (schnelle Integration über eine Standardlösung Teamcenter-Konnektor in England, Mendix Marketplace) und benutzerdefinierte Integrationen in MatrixOne Engineering Central und iView für 2D-Zeichnungen. Siemens JT Viewer wird für einen nativen, intuitiven Prozess zum Anzeigen von 3D-Daten verwendet.

Letztlich ermöglicht DPD allen relevanten Benutzern – nicht nur denen, die mit PLM-Systemen vertraut sind – einen einfachen und schnellen Datenzugriff. Dies stellt einen bedeutenden Gewinn für CNH Industrial dar. Dank der Einführung von Low-Code wurde diese neue Arbeitsweise in einem nur 11-wöchigen Entwicklungsprojekt möglich, einem zuvor undenkbaren Zeitrahmen.

Rohit Tangri, Co-Moderator der Sitzung und GVP von Mendix Industry Solutions, teilte Grigas‘ Zufriedenheit mit dem Projekt und bemerkte: „Diese Verbundanwendung, die auf mehreren PLM- und Legacy-Systemen basiert, wurde für CNH Industrial sehr erfolgreich geliefert. Wir freuen uns, dass wir dazu beigetragen haben, den Mehrwert und den schnellen ROI zu liefern, den die Kunden von der Bereitstellung dieser Lösungen erwarten. Mendix und unseren Xcelerator-Portfolio."

Erfolg definiert

Da Informationen aus mehreren Systemen nun transparent, einfach anzuzeigen und an einem Ort verfügbar sind, ist der Prozess der Nutzung einer 3D-Darstellung der Komponenten in einer Baugruppe viel einfacher. Das Projekt wurde gut angenommen, was zu einer Ausweitung der Produktionspiloten führte. DPD ist ein entscheidender Teil des Weges von CNH Industrial zur Realisierung einer modellbasierten Definition und zur Beseitigung eines mühsamen Engpasses, der die Navigation zu mehrere Legacy-Systeme und unnötige, übermäßige Tastenanschläge.

„Heute ist die Zeichnung eine zentrale Anlaufstelle für die Lieferkette mit Informationen zur Konstruktion oder Herstellung dieser Komponente“, so Grigas abschließend.