Mehr Transparenz und Konnektivität in der Luft- und Raumfahrtproduktion

Pilatus liefert einige der „coolste Flugzeuge auf dem Planeten„“ wird für Pilotensimulationen, militärisches Training und kommerzielle Reisen im Bereich der Kurzstart- und Landestrecken (STOL) verwendet. Das Unternehmen blickt auf eine 85-jährige Geschichte zurück und seine Flugzeuge und Bestrebungen sind stets zukunftsorientiert, wobei Innovation und Nachhaltigkeit im Vordergrund stehen.

Dieser Fokus auf Innovation durchdringt auch die IT-Landschaft von Pilatus. Der dringende Bedarf an einer digitalen Arbeitsauftragslösung im Jahr 2020 führte zur Erforschung und Einführung der Mendix Low-Code-Plattform für die Anwendungsentwicklung. Heute hat Pilatus 7 Mendix Anwendungen in der Produktion und weitere 20 in der Pipeline, die zur Transformation der Fertigungsprozesse beitragen.

Legacy-Software in der modernen Fertigung

Pilatus ist bekannt für die Lieferung hochmoderner Flugzeuge, aber ihre IT-Landschaft besteht aus vielen jahrzehntealten Systemen und Workaround-Prozessen. „Wenn wir uns unsere wachsende Legacy-Landschaft Wir haben viele benutzerdefinierte SAP-Lösungen und mündliche Prozesse, die nicht dokumentiert sind“, sagte Luca De Simoni, Product Owner für Digital Operations und Maintenance.

Die Pilatus-Landschaft hat auch zur Schaffung von Schatten-IT-Lösungen im Laufe der Jahre. „Sie werden innerhalb des Unternehmens viele verschiedene Arten der Lösungsentwicklung finden. Excel wird häufig auf diese Weise missbraucht. Unser gesamtes altes Intranet basiert auf PHP. Wir haben viele .NET-Anwendungen und viel SAP-ABAP-Codierung und viele andere benutzerdefinierte Software, daher werden Sie viele nicht standardmäßige Lösungen finden“, sagte De Simoni.

Ihre Landschaft umfasst eine große Teamcenter-Präsenz und ein SAP S/4HANA-Upgrade steht bevor. Diese Komplexität erfordert eine Standardisierung. Einzigartige Geschäftsprozesse und individuelle Anforderungen erschweren oft die Übernahme kommerzieller Standardprodukte (COTS) Lösungen herausfordernd.

„Wir wollten eine 360-Grad-Sicht auf die Teilekette entwickeln, sodass jedes Teil vom Entwurf bis zum Ende seiner Lebensdauer rückverfolgbar ist. In der Fertigung bedeutet dies, dass wir komplett auf Papier verzichten müssen. Das ist eines der Hauptziele, die wir erreichen wollten.“

Im Jahr 2020 erreichten diese Herausforderungen ihren Höhepunkt, als Pilatus innerhalb kurzer Zeit eine digitale Arbeitsauftragslösung liefern musste. Letztendlich entschied sich Pilatus für Mendix ihren Proof of Concept aufgrund der Flexibilität der Plattform vorzulegen, da es viele unbekannte Anforderungen, Liefergeschwindigkeit und Ressourceneffizienz gab. De Simoni räumt ein, dass Plattformlizenzen Geld kosten, aber die Entwicklungskosten waren „deutlich niedriger als beim Kauf eines Produkts oder eines vollwertigen MES mit hohem Anpassungsaufwand.“

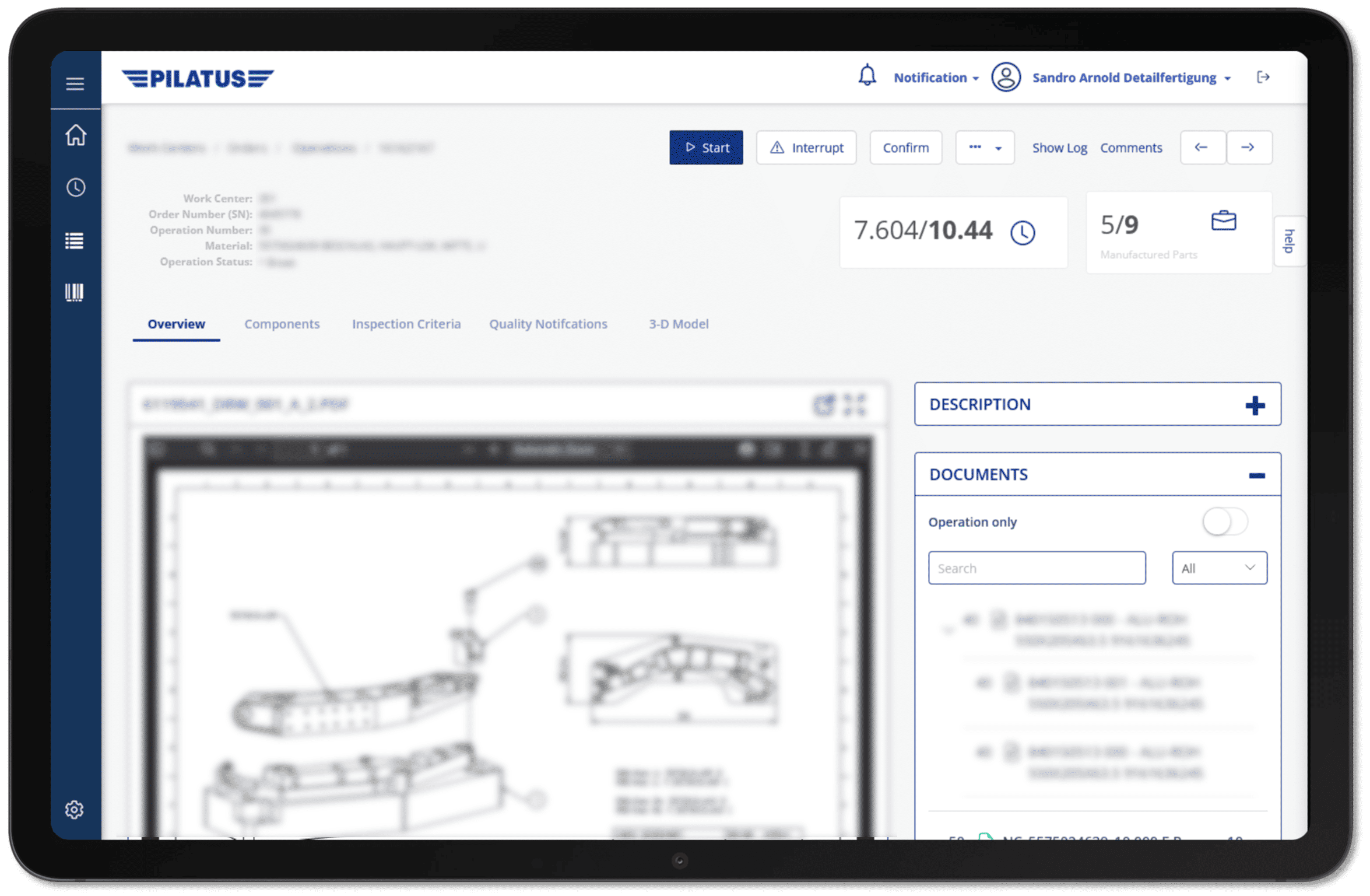

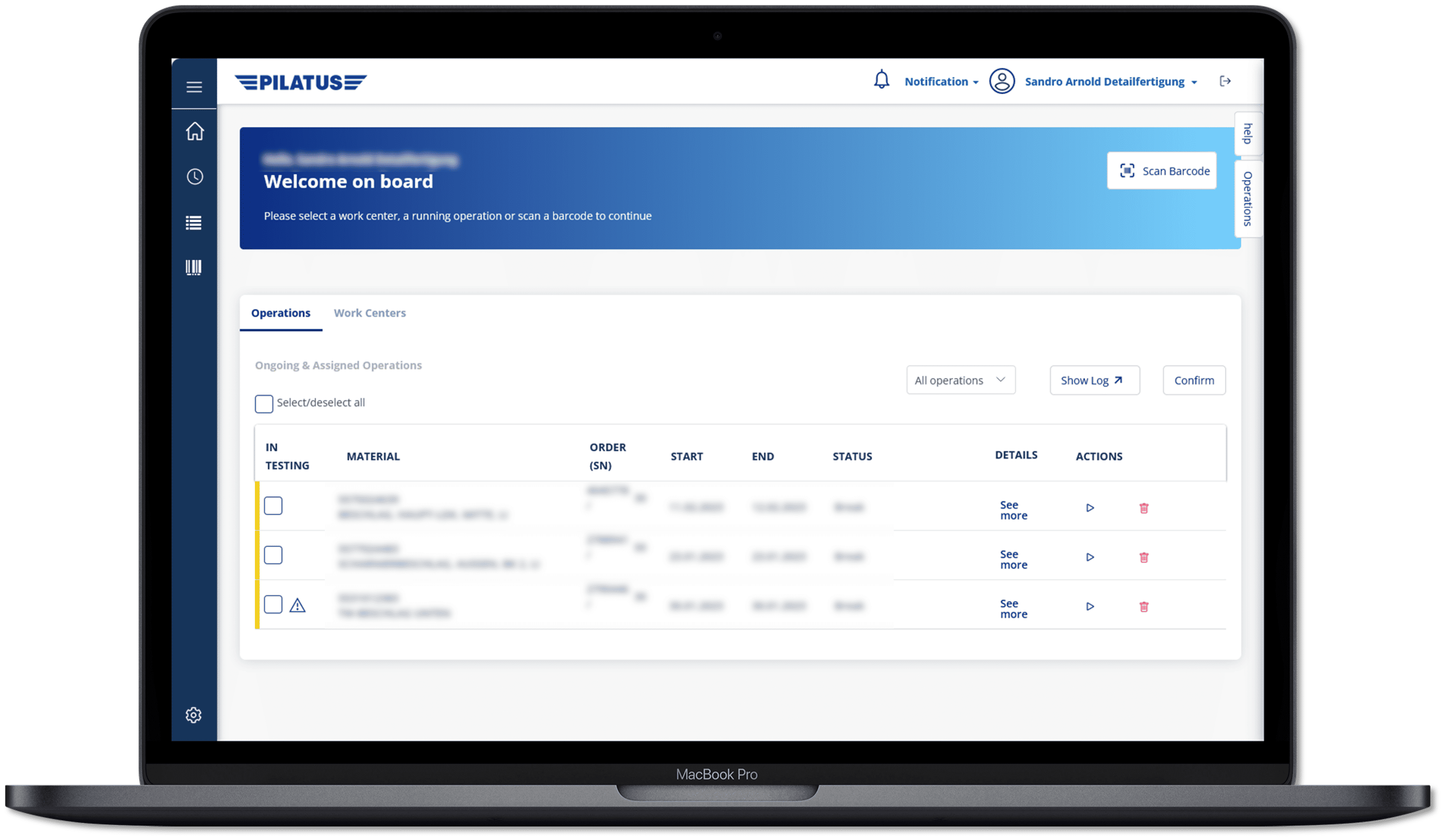

Der Proof of Concept für den Digital Work Order (DWO) wurde geliefert mit Mendix in nur 14 Wochen und wurde in den letzten zwei Jahren kontinuierlich weiterentwickelt, so dass es sich zu einem kritischen System in der Produktionslinie von Pilatus entwickelte.

Der Proof of Concept legte eine wertvolle Grundlage für Pilatus und brachte unerwartete Ideen hervor. „Wir hatten Dinge wie die Verbindung zu SAP und Teamcenter und erkannten, dass es Möglichkeiten gab, unsere Investition in die Plattform besser zu nutzen. So fanden wir neue Anwendungsfälle und begannen, eine Low-Code- und Mendix Strategie“, fügte er hinzu.

Transparente und vernetzte Produktion

Ein Jahr nach der Annahme MendixDe Simoni und das Team überprüften die Teamstruktur und -strategie auf der Grundlage der gewonnenen Erkenntnisse. Er war der Ansicht, dass die Entwicklung der Vision, Strategie und Positionierung von Mendix Eine frühe Einführung ist entscheidend für Skalierung einer Low-Code-PraxisIm Juni 2021 nahm Pilatus zudem die Unterstützung von erfahrenen Partnern in Anspruch, um den Lernprozess und die Bereitstellung weiter zu beschleunigen.

Das Pilatus-Team gibt nun drei Monate als durchschnittliche Zeit bis zur Markteinführung neuer Mendix-gebaute Lösungen. Ein Teil der Geschwindigkeit, die sie freigesetzt haben, ist durch die Nutzung der Mendix Marketplace sowie die Schaffung eigener wiederverwendbare Komponenten.

Als kompetenter Partner unterstützt das Pilatus Team Georg Holz, Mendix Entwickler mit über 13 Jahren Plattformerfahrung, der in den letzten zwei Jahren maßgeblich zur Verbesserung von DWO beigetragen hat.

„Das Ziel ist, alles, was gemäß SAP gebaut werden muss, zusammen mit den entsprechenden Zeichnungen, Dokumentationen, 3D-Modellen und den erforderlichen Schritten anzuzeigen“, sagte Holz. „Wenn Aufgaben und Aufträge in der Anwendung abgeschlossen werden, werden sie im Kernsystem wiedergegeben und in SAP aktualisiert. in Echtzeit, sodass Pilatus den Fortschritt eines bestimmten Flugzeugs und die Entfernung bis zur Auslieferung problemlos erkennen kann.“

Eine aktuelle Erweiterung ermöglicht es Mitarbeitern, ihre Arbeitszeit in der Anwendung zu erfassen. Bisher mussten die Mitarbeiter in der Fertigung zu einem zentralen Computer gehen und ihre gesamte Arbeitszeit auf einmal erfassen. Jetzt können sie die Anwendung auf ihrem Tablet öffnen und in Echtzeit erfassen.

„Jetzt kann Pilatus den Fortschritt der Aufträge verfolgen, was früher ziemlich schwierig war, als alles mündlich oder auf Papier erledigt wurde. Dadurch kann die Fertigung höhere Standards hinsichtlich Qualität und Prozesseffizienz einhalten“, sagte Holz.

„Eine weitere Qualitätskontrolle, die wir eingebaut haben, ist, dass immer eine zweite Person die zugewiesene Arbeit genehmigen muss, was früher auf Papier geschehen wäre. Die Möglichkeit, die Arbeit digital dem nächsten Mitarbeiter zuzuweisen, hilft dabei, Aufgaben viel schneller zu erledigen und verbessert die Effizienz," er fügte hinzu.

Mit Low-Code neue Höhen erreichen

Mendix hat sich innerhalb des Pilatus-Technologie-Stacks einen Platz geschaffen, um mehr Innovation zu ermöglichen und zu einer Vernetzte Fertigung Prozess – und er hat bereits neue Ideen hervorgebracht. Ein weiteres neues Unterfangen für das Pilatus-Team als Ergebnis der Entwicklung in Mendix is IoT-Daten nutzbar machen um den Status von Teilen und Maschinen in der Produktionslinie zu verfolgen.

„Es ist für uns ein Trend geworden, mit jedem Mendix „Bei jedem Projekt, das wir starten, sind wir immer die Ersten, die etwas ausprobieren. Wir sprechen mit anderen Teams und selbst wenn wir Anforderungen haben, die sie noch nicht erfüllen können, beispielsweise die Offenlegung eines bestimmten Datensatzes, veranlasst sie das dazu, der Arbeit an neuen und nützlichen Dingen Priorität einzuräumen“, sagte Holz. „In diesem Fall ging es darum, die IoT-Daten zu erhalten. Wir hatten das MVP bereits verfügbar und als wir diese Daten erhielten, veröffentlichten wir eine weitere Version, und das Unternehmen war darüber sehr erfreut.“

Das Pilatus-Team hat große Hoffnungen für die Weiterentwicklung seines Low-Code-Programms.

„Wir haben eine Strategie und sehen, wo die Vorteile liegen Mendix. Derzeit sind wir auf der Fertigungsebene und haben viel Potenzial“, sagte De Simoni. „Wir wollen zur ‚digitalen Fabrik‘ oder ‚intelligenten Fabrik‘ beitragen und die Transparenz im Produktionsprozess erhöhen.“