低代码上的西门子,个性化业务应用遍地开花

西门子低代码助力工厂高效节能的数字化转型之旅

资源缺乏,如何满足数字化转型需求

坐落于大连高新技术产业园区七贤岭的西门子传感器与通讯有限公司(SSCL)成立于2006年10月17日,由西门子(中国)有限公司全资控股。工厂整体占地面积约4万平方米,建筑面积约1万8千平方米。SSCL是西门子工业自动化与驱动技术集团在中国的第十五个工厂,也是传感器与通讯部在中国的第二个工厂。产品在种类、规格、性能、质量和技术标准方面将与西门子位于德国、法国、加拿大、和丹麦的此类工厂同步。SSCL的主要业务聚焦于制造工业过程仪器仪表,服务中心提供集成、安装、调试、维修等现场服务支持;与其相结合的维修中心负责产品的售后服务。

作为制造业领域的高新技术企业,为了保证产品性能和技术标准始终保持国际水准,生产管理的数字化转型是非常重要的前提和基础。而作为传统制造业企业,对数字化的认识不足,盲目启动数字化项目往往遇到强大阻力。而不论与否愿意,数字化转型的大潮都在推动着SSCL向前走。

随着SSCL工厂现代化水平不断提升,产能日益增高,以人工为主的老的管理方式逐渐显现出效率效能上的弱点,工厂管理需要数字化改进的应用场景比比皆是。例如,以前研发实验室设备记录没有台账,设备管理困难,容易丢失,需要花费大量时间进行盘点,造成人工时间浪费,且无法掌控设备维护和校准的周期,设备可用率和准确率下降,影响生产效率。再例如,以前没有关于备件的统计,例如使用频率、库存警告等。 不容易查找备件信息,当备件入库或出库时,需要人工书写大量的相关信息 ,很容易写得不清楚和不正确 ,不能准确详细记录备件信息。

当此类明确的非标准化需求场景出现时,需要有定制化的应用来解决问题,而传统软件开发,从提需求到沟通,再到研发,测试,最后落地,整个开发流程不仅需要专业IT团队支持,还需要较高的时间成本、沟通成本,很难满足企业对数字化转型的迫切需求。如何能够迅速应对,敏捷开发适宜的应用来满足这些个性化的管理需求呢?

好物分享,西门子低代码帮助力应用开发摆脱困境

在西门子IT部门组织的内部分享活动上,孙海燕和她的团队听到兄弟工厂的分享:随着工厂数字化的推进,业务部门的需求越来越多,在IT资源有限的情况下,如何能够满足业务部门的需求,快速交付是目前普遍存在的问题。孙海燕发现这也正是她所面临的问题。通过别人的分享,她了解到低代码平台是目前最好的选择之一,让业务部门的非IT人员能够使用低代码平台,根据自己的业务需求,快速实现系统,既满足了业务部门的需求,又减轻了IT部门的负担,让IT人员更加专注于IT专业领域,设计并统一IT架构,制定IT规范,规划IT蓝图,新技术研究与实施,引领工厂数字化进程。

在进行了一些列评估后,低代码赋能项目经理张成儒觉得采用西门子低代码解决方案辅助定制化Java开发的模式,提出需求的业务部门参与自主开发,IT部门配合必要的技术支持和辅助,既调动了业务部门的自助灵活性,又节省了IT部门的时间和精力,以便能够聚焦在更加技术的领域,效果非常好。

在进行了一些列评估后,低代码赋能项目经理张成儒觉得采用西门子低代码解决方案辅助定制化Java开发的模式,提出需求的业务部门参与自主开发,IT部门配合必要的技术支持和辅助,既调动了业务部门的自助灵活性,又节省了IT部门的时间和精力,以便能够聚焦在更加技术的领域,效果非常好。

在这样的合作开发模式下,SSCL工厂积极赋能各个业务部门,对自己个性化的业务应用先后进行了自主开发:

- 基础设施管理部开发了访客管理系统和配件管理系统;

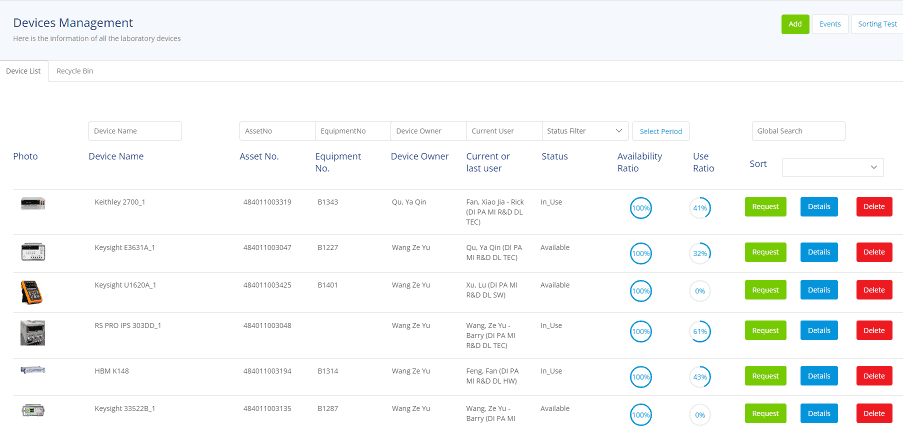

- 研发部开发了实验室设备管理系统;

- 物流部开发供应商采购审批流程;

- 生产部开发了SAP主数据变更审批流程和蓝领员工加班管理系统;

- 采购部开发了供应商主数据管理系统和工具管理系统

通过这一系列应用的开发,切实解决了业务部门对数字化转型的迫切要求。例如,有了实验室设备管理系统以后,所有的设备都有自己的管理台账,可以清晰地记录和管理设备的整个生命周期,在设备的关键节点都有对应的控制点,并且通过邮件的方式提醒相关人员进行处理,时刻监控设备的状态,提高了设备的可用率和准确率,保证资产安全。而在线备件管理系统建立了完整的备件管理流程 ,通过扫描备件二维码,更有效地完成进出库 ,自动生成备品备件入库和出库记录 ,当库存接近最小值时,弹出告警对话框 ,还可以用饼图来分析备件的使用频率。

图一 设备管理系统界面

图二 配件管理系统界面

敏捷开发,IT与业务部门优势互补,合作共赢

借助西门子低代码开发平台,业务部门可以根据自己的需要自主开发应用,IT部门也省却了需求调研、需求分析、需求确认等环节,极大促进了生产和开发效率的提升,好处综合表现在以下方面:

- 缩短了审批流程,加速了业务进程;

- 数据更及时,更准确,快速响应生产需求,为产品及时交付提供有力支撑;

- 实时掌握相关业务数据,为业务决策提供及时有效的数据支持;

- 改善了沟通方式,让沟通变得更有效率;

- 提高了员工满意度,让员工有更大的热情投入到工作中。

根据总结和评估,业务部门自主开发的这8个应用,如果用传统开发模式,估计需要550人日的工作量,而在采用西门子低代码开发模式后,仅用了330人日即全部完成上线,总体效率节省40%。系统上线后对业务端带来的收效也显而易见,每年节省500多个小时人工流程,节省费用9万余元,并且数据的准确性大幅提升,管理效率跟得上市场发展的脚步,一定程度上实现了工厂管理的数字化转型。

在SSCL工厂的当前应用开发计划里,已经安排上了EHS管理,仓库领料审批平台,质量原材料材质单管理平台,任务管理平台等,这些都是基于前面开发等8个系统的优秀经验,并会在未来持续使用西门子低代码开发平台,让开发过程变得更加轻松。